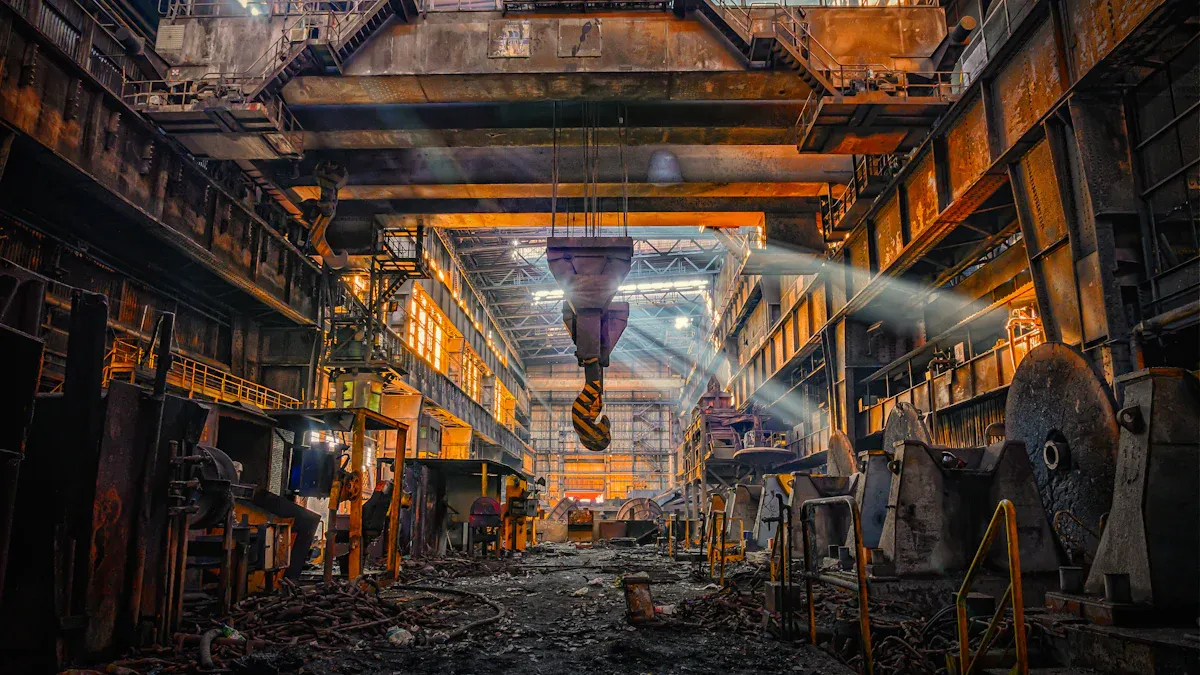

فولاد منگنزی با استحکام و دوام استثنایی خود، انقلابی در متالورژی و صنایع سنگین ایجاد کرده است. این آلیاژ که توسط سر رابرت هادفیلد در سال ۱۸۸۲ کشف شد، آهن، کربن و منگنز را با هم ترکیب میکند تا مادهای را ایجاد کند که از سایر مواد متمایز است. توانایی منحصر به فرد آن در سخت شدن تحت ضربه، آن را به ابزاری متحول کننده در ابزار، ماشین آلات و کاربردهای ساختمانی تبدیل کرده است.

خواص قابل توجه فولاد منگنزی ناشی از نقش حیاتی منگنز در فولادسازی است. منگنز نه تنها ناخالصیهایی مانند گوگرد و اکسیژن را حذف میکند، بلکه سختی و مقاومت در برابر سایش را نیز به طور قابل توجهی افزایش میدهد. با گذشت زمان، پیشرفتهایی مانند عملیات حرارتی و تکنیکهای پیشرفته تولید، پتانسیل ... را بیشتر گسترش دادهاند.ورق فولاد منگنز, ورق فولاد منگنز، وآسترهای فولادی منگنزی.

امروزه، فولاد منگنزی وصفحه فولاد منگنزهمچنان به عنوان مواد پایه در صنایعی که به مقاومت ضربه بالا نیاز دارند، از جمله معدن و راه آهن، مورد استفاده قرار میگیرند.

نکات کلیدی

- فولاد منگنزیتوسط سر رابرت هادفیلد در سال ۱۸۸۲ اختراع شد.

- بسیار محکم است و هنگام ضربه سختتر میشود، که آن را برای کارهای سخت عالی میکند.

- فرآیند بسمر با حذف ناخالصیها، فولاد منگنزی را بهبود بخشید.

- این فرآیند همچنین باعث شد فولاد قویتر و بادوامتر شود.

- فولاد منگنزی در معدن، راهآهن و ساختمانسازی استفاده میشود زیرا ...در برابر سایش مقاومت میکند.

- استحکام آن به کاهش هزینههای تعمیر کمک میکند و باعث میشود تجهیزات دوام بیشتری داشته باشند.

- روشهای جدید برای ترکیب آلیاژها و ساخت فولاد، امروزه عملکرد آن را بهبود میبخشند.

- بازیافت فولاد منگنزی برای صرفهجویی در منابع و کمک به کره زمین مهم است.

ریشههای فولاد منگنزی

کشف سر رابرت هادفیلد

داستان فولاد منگنزی با سر رابرت هادفیلد، متالورژیست بریتانیایی، آغاز میشود که در سال ۱۸۸۲ کشفی پیشگامانه انجام داد. او دریافت که افزودن منگنز به فولاد، آلیاژی با خواص خارقالعاده ایجاد میکند. برخلاف فولاد سنتی، این ماده جدید هم سخت و هم چقرمه بود و آن را برای کاربردهای با ضربه بالا ایدهآل میکرد.

کار هادفیلد بدون چالش نبود. او در اوایل متوجه شد که فولاد منگنزی در برابر ماشینکاری مقاومت میکند و نمیتوان آن را آنیل کرد، که این امر کار با آن را دشوار میکرد. با این حال، این موانع او را منصرف نکرد. در عوض، ماهیت منحصر به فرد این آلیاژ و پتانسیل آن برای ایجاد انقلابی در صنایع را برجسته کرد.

- چقرمگی و خواص خودسختشوندگی فولاد منگنزی، آن را از سایر مواد متمایز میکند.

- یافتههای هادفیلد بر منگنز به عنوان عنصر کلیدی مسئول این ویژگیهای قابل توجه تأکید کرد.

آزمایشهای اولیه و توسعه آلیاژ

کشف هادفیلد موجی از آزمایشها را برای اصلاح آلیاژ و درک رفتار آن برانگیخت. محققان بر چگونگی تعامل منگنز با عناصر دیگر مانند کربن و آهن تمرکز کردند. این مطالعات اولیه، پایه و اساس فولاد منگنزی را که امروزه میشناسیم، بنا نهاد.

روش اولیه کار با شمشهای فولاد منگنزدار از سال ۱۸۸۷ به بعد، گرم کردن شمشها در دمایی بسیار بالاتر از دمایی بود که آقای پاتر به آن اشاره میکند. مدتها قبل از سال ۱۹۰۰، هزاران تن از این محصولات آهنگری و نورد شده تولید و مورد استفاده قرار میگرفت. در مقالهای که نویسنده در سال ۱۸۹۳ با عنوان «آلیاژهای آهن، با اشاره ویژه به فولاد منگنزدار» به این مؤسسه ارائه کرد، جزئیات کامل و عکسهایی از فولاد منگنزدار که به صورت محورهای راهآهن آهنگری و به صورت لاستیکهای راهآهن نورد شده است، نشان داده شده است.

همانطور که محققان آزمایش میکردند، جزئیات جذابی در مورد انتقال فاز و ریزساختار آلیاژ کشف کردند. به عنوان مثال، یک مطالعه، یک آلیاژ منگنز متوسط را که برای آهنگری طراحی شده بود، بررسی کرد. یافتهها نشان داد که چگونه نرخ گرمایش و زمان خیساندن بر خواص ماده تأثیر میگذارد:

| یافتهها | توضیحات |

|---|---|

| گذار فازها | این مطالعه بر گذارهای فازی در یک آلیاژ منگنز متوسط، به ویژه آلیاژ 0.19C-5.4Mn-0.87Si-1Al که برای آهنگری طراحی شده است، متمرکز بود. |

| اختلافات | این تحقیق، اختلافات بین شبیهسازیهای ترمودینامیکی و نتایج تجربی را برجسته کرد و بر لزوم بررسی دقیق نرخ گرمایش، زمان خیساندن و ریزساختار اولیه تأکید نمود. |

این آزمایشها به اصلاح ترکیب فولاد منگنزی کمک کرد و آن را برای استفاده صنعتی قابل اعتمادتر و همهکارهتر ساخت.

ثبت اختراع و درخواستهای اولیه

کار هادفیلد با ثبت اختراع به اوج خود رسید.فولاد منگنزدر سال ۱۸۸۳. این آغاز سفر آن به سمت کاربردهای عملی بود. توانایی این آلیاژ در سخت شدن تحت ضربه، آن را به عنصری متحول کننده برای صنایعی مانند معدن و راه آهن تبدیل کرد.

یکی از اولین کاربردهای فولاد منگنز در ریلها و محورهای راهآهن بود. دوام و مقاومت آن در برابر سایش، آن را برای تحمل بارهای سنگین و اصطکاک مداوم قطارها ایدهآل میکرد. با گذشت زمان، تولیدکنندگان شروع به استفاده از آن برای موارد دیگر کردند.ابزارهای با تأثیر بالاو ماشینآلات، جایگاه خود را در تاریخ صنعت بیش از پیش تثبیت کرد.

نوآوری هادفیلد فقط یک ماده جدید خلق نکرد؛ بلکه دریچهای به عصر جدیدی در متالورژی گشود. فولاد منگنزی به نمادی از پیشرفت تبدیل شد و ثابت کرد که علم و صنعت میتوانند دست در دست هم برای حل مشکلات دنیای واقعی تلاش کنند.

پیشرفتها در فناوری فولاد منگنزی

فرآیند بسمر و نقش آن

فرآیند بسمرنقش محوری در توسعه اولیه فولاد منگنزی ایفا کرد. این روش نوآورانه فولادسازی که در اواسط قرن نوزدهم معرفی شد، به تولیدکنندگان این امکان را داد تا با حذف ناخالصیهایی مانند کربن و سیلیکون، فولاد را با راندمان بیشتری تولید کنند. هنگامی که سر رابرت هادفیلد روی منگنز در فولاد آزمایش کرد، فرآیند بسمر به ابزاری کلیدی برای تصفیه آلیاژ تبدیل شد.

با افزودن منگنز به این فرآیند، فولادسازان توانستند مادهای با استحکام و دوام بیشتر تولید کنند. این فرآیند همچنین به حذف گوگرد و اکسیژن که اغلب باعث تضعیف فولاد سنتی میشدند، کمک کرد. این پیشرفت، زمینه را برای استفاده گسترده از فولاد منگنزی در کاربردهای صنعتی فراهم کرد.

خواص کارسختی توضیح داده شده است

یکی از جذابترین ویژگیهای فولاد منگنزی، قابلیت سخت شدن آن در اثر ضربه است. این ویژگی که به عنوان سختکاری شناخته میشود، زمانی رخ میدهد که ماده تغییر شکل میدهد. با افزایش تنش، سطح آن سختتر و در برابر سایش مقاومتر میشود.

مطالعات نشان دادهاند که این اثر تحت تأثیر عواملی مانند دما و ریزساختار ماده قرار میگیرد. به عنوان مثال، تحقیقات روی فولادهای کم کربن و پرمنگنز نشان داد که دوقلویی مکانیکی و استحالههای مارتنزیتی به طور قابل توجهی استحکام و شکلپذیری را بهبود میبخشند.

| جنبه | توضیحات |

|---|---|

| مواد | فولادهای کم کربن پرمنگنز |

| دمای تغییر شکل | -40 درجه سانتیگراد، 20 درجه سانتیگراد، 200 درجه سانتیگراد |

| مشاهدات | تبدیلهای ناشی از کرنش و دوقلویی مکانیکی، خواص را افزایش میدهند. |

| یافتهها | دما بر رفتار سختشوندگی کرنشی و تکامل ریزساختار تأثیر میگذارد. |

این ویژگی منحصر به فرد، فولاد منگنزی را برای محیطهای با تأثیرپذیری بالا مانند معدن و ساخت و ساز ایدهآل میکند.

اصلاحات در ترکیب آلیاژ

در طول سالها، محققان دریافتهاندترکیب را اصلاح کرداستفاده از فولاد منگنزی برای بهبود عملکرد آن. افزودن عناصری مانند آلومینیوم و سیلیکون منجر به پیشرفتهای چشمگیری شده است. به عنوان مثال، افزایش محتوای آلومینیوم، استحکام تسلیم و مقاومت در برابر سایش را افزایش میدهد، اگرچه ممکن است شکلپذیری را کاهش دهد.

| ترکیب آلیاژ | دمای عملیات حرارتی | مقاومت در برابر سایش | یافتهها |

|---|---|---|---|

| سیلیکون | ۷۰۰ درجه سانتیگراد | پیشرفته | بهترین مقاومت در برابر سایش تحت بار ضربه بالا. |

| فولاد منگنز متوسط | مختلف | تحلیل شده | چارچوبی که ترکیب و ویژگیها را به هم پیوند میدهد. |

این اصلاحات، فولاد منگنزی را کاربردیتر کرده و تضمین میکند که همچنان سنگ بنای صنعت مدرن باقی بماند.

کاربردهای صنعتی فولاد منگنزی

تجهیزات معدن و استخراج معادن

فولاد منگنز نقش حیاتی در عملیات معدنکاری و استخراج معادن دارد. مقاومت بالای آن در برابر سایش و قابلیت سخت شدن در برابر ضربه، آن را به مادهای مناسب برای تجهیزاتی تبدیل کرده است که روزانه با شرایط سخت روبرو هستند. ابزارها و ماشینآلات در این صنایع اغلب با مواد ساینده، بارهای سنگین و اصطکاک مداوم سروکار دارند. فولاد منگنز با این چالش روبرو میشود و طول عمر تجهیزات را افزایش داده و هزینههای نگهداری را کاهش میدهد.

در اینجا چند کاربرد رایج آورده شده است:

- فکهای سنگشکناین اجزا سنگها و سنگهای معدنی را خرد میکنند و فشار و ضربه شدید را تحمل میکنند. فولاد منگنزی دوام بیشتر آنها را تضمین میکند.

- صفحه نمایش گریزلیاین توریها که برای دستهبندی مواد استفاده میشوند، از استحکام و مقاومت فولاد منگنزی در برابر سایش بهره میبرند.

- ناودانهای سنگی: این کانالها مواد را از طریق ماشینآلات هدایت میکنند، جایی که فولاد منگنز از فرسایش ناشی از جریان مداوم جلوگیری میکند.

- سطلهای بیلدر معدن، بیلهای مکانیکی بارهای سنگین سنگ و آوار را جابجا میکنند. فولاد منگنزی آنها را بادوام و قابل اعتماد نگه میدارد.

با استفاده از فولاد منگنز در این کاربردها، صنایع ضمن حفظ کارایی، در زمان و هزینه صرفهجویی میکنند. خواص منحصر به فرد آن، آن را برای تجهیزات معدن و استخراج ضروری میکند.

خطوط راه آهن و ماشین آلات سنگین

خطوط راهآهن برای ریلها و اجزای خود به فولاد منگنزی متکی هستند. استحکام و مقاومت سایشی این ماده، آن را برای تحمل اصطکاک مداوم و بارهای سنگین قطارها ایدهآل میکند. گسترش جهانی و نوسازی شبکههای راهآهن، تقاضای آن را بیش از پیش افزایش داده است.

گزارشهای بازار فولاد منگنز آستنیتی، کاربرد گسترده آن را در بخش راهآهن برجسته میکند. تولیدکنندگان از آن برای تولید ریلها، سوئیچها و گذرگاههای بادوام استفاده میکنند که میتوانند در برابر ضربات مکرر مقاومت کنند. توانایی آن در تحمل این شرایط، عملکرد روان را تضمین میکند و نیاز به تعویضهای مکرر را کاهش میدهد.

رشد صنعت راهآهن نیز تقاضا برای فولاد منگنزی را در ماشینآلات سنگین افزایش داده است. لوکوموتیوها و واگنهای باری به قطعاتی نیاز دارند که بتوانند تنش و ضربه بالا را تحمل کنند. فولاد منگنزی عملکرد بینظیری ارائه میدهد و آن را به انتخابی ترجیحی برای این کاربردها تبدیل میکند.

سرمایهگذاری در زیرساختهای حمل و نقل همچنان محرک نوآوری در فناوری فولاد منگنزی است. با گسترش راهآهن، این ماده همچنان سنگ بنای صنعت است و کارایی و قابلیت اطمینان را تضمین میکند.

ابزارهای ساختمانی و مقاوم در برابر ضربه

سایتهای ساختمانی محیطهای سختی هستند و ابزارهای مورد استفاده در آنجا باید حتی سختتر باشند. فولاد منگنز در این زمینه میدرخشد و دوام و مقاومت ضربه بینظیری را ارائه میدهد. از تجهیزات تخریب گرفته تا دندانهای بیل مکانیکی، کاربردهای آن گسترده و متنوع است.

برای مثال، ابزارهای با ضربه بالا را در نظر بگیرید. متههای جکهمر و لبههای برنده آنها در حین استفاده تحت فشار مداوم قرار میگیرند. فولاد منگنز تضمین میکند که آنها حتی پس از قرار گرفتن طولانی مدت در معرض سطوح سخت، تیز و کاربردی باقی میمانند. به طور مشابه، ماشینآلات ساختمانی مانند بولدوزرها و لودرها از توانایی فولاد منگنز در مقاومت در برابر سایش و پارگی بهره میبرند.

علاوه بر ابزارها، فولاد منگنزی در اجزای سازهای نیز استفاده میشود. پلها، شاهتیرها و سایر عناصر باربر برای حفظ پایداری تحت بارهای سنگین به استحکام آن متکی هستند. تطبیقپذیری آن، آن را به یک دارایی ارزشمند در ساخت و ساز تبدیل میکند، جایی که دوام و قابلیت اطمینان غیرقابل مذاکره هستند.

با گنجاندن فولاد منگنز در ساخت و ساز و ابزارهای مقاوم، صنایع میتوانند با اطمینان خاطر پروژههای دشوار را انجام دهند. خواص منحصر به فرد آن، آن را به مادهای تبدیل کرده است که سازندگان و مهندسان به آن اعتماد دارند.

مقایسه فولاد منگنزی با سایر مواد

مزایای دوام و مقاومت در برابر ضربه

فولاد منگنزی به دلیل دوام استثنایی و توانایی مقاومت در برابر ضربه، برجسته است. ترکیب منحصر به فرد آن، که شامل موارد زیر استسطوح بالای منگنزو کربن، به آن اجازه میدهد تا روی سطح سخت شود و در عین حال هسته سختی را حفظ کند. این ترکیب، آن را برای محیطهای با تأثیر بالا مانند معدن و ساخت و ساز ایدهآل میکند.

برخلاف بسیاری از مواد دیگر، فولاد منگنز میتواند تحت تنش، انرژی قابل توجهی را جذب کند. این ویژگی که به عنوان سختکاری شناخته میشود، مقاومت سایشی آن را در طول زمان افزایش میدهد. به عنوان مثال، در کاربردهایی که شامل شیاردار شدن یا سایش با تنش بالا هستند، سطح ماده با استفاده سختتر میشود. با این حال، عملکرد آن میتواند بسته به شرایط متفاوت باشد. تحت بارهای ضربه متوسط یا کم، فولاد منگنز ممکن است به طور مؤثر سخت نشود، که میتواند دوام آن را در چنین شرایطی محدود کند.

تحقیقات نشان میدهد که فولاد منگنزی، که به عنوان فولاد هادفیلد نیز شناخته میشود، در شرایط ضربه بالا، از سایر مواد در مقاومت در برابر سایش بهتر عمل میکند. توانایی آن در تثبیت فاز آستنیتی نیز به چقرمگی و مقرون به صرفه بودن آن در مقایسه با آلیاژهای پایه نیکل کمک میکند.

چالشها و محدودیتها

فولاد منگنزی علیرغم نقاط قوتش، چالشهای قابل توجهی نیز دارد. یکی از مشکلات اصلی، استحکام تسلیم اولیه پایین آن است که معمولاً بین ۲۰۰ تا ۳۰۰ مگاپاسکال متغیر است. اگرچه این ماده میتواند تحت ضربه سخت شود، اما این استحکام تسلیم پایین میتواند آن را در کاربردهایی با بارهای متوسط یا استاتیک، کماثرتر کند.

محدودیت دیگر مربوط به شکلپذیری آن است. افزایش استحکام فولاد منگنزی از طریق فرآوری مکررانعطاف پذیری آن را کاهش می دهدو باعث ایجاد تعادل بین چقرمگی و شکنندگی میشود. علاوه بر این، فازهای خاصی، مانند فاز شش ضلعی فشرده (HCP)، میتوانند در طول پردازش تشکیل شوند. این فازها خطر شکستگی را افزایش میدهند و استفاده از آن را در برخی صنایع پیچیدهتر میکنند.

مواد و نوآوریهای رقیب

توسعه مواد و فناوریهای جدید، رقابتی را برای فولاد منگنزی ایجاد کرده است. پیشرفتها در تحقیقات متالورژی منجر به ایجاد آلیاژها و کامپوزیتهای با کارایی بالا شده است که سلطه آن را به چالش میکشد.

- نوآوریها در آلیاژهای فلزی، مانند فولادهای منگنز متوسط، با کاهش عناصر آلیاژی، خواص مکانیکی بهبود یافته و صرفهجویی در هزینه را ارائه میدهند.

- فناوریهای تولید افزایشی، تولید مواد سفارشی با خواص بهینه برای کاربردهای خاص را امکانپذیر میکنند.

- صنایعی مانند خودروسازی و هوافضا تقاضا برای مواد سبک و با استحکام بالا را افزایش میدهند که اغلب برای اطمینان از ایمنی و انطباق با استانداردها به آزمایشهای متالورژیکی پیشرفته نیاز دارند.

اگرچه فولاد منگنز همچنان سنگ بنای صنایع سنگین است، اما این نوآوریها نیاز به تحقیقات مداوم برای حفظ جایگاه آن در بازار رقابتی را برجسته میکند.

روندهای فعلی و آینده فولاد منگنزی

کاربردهای صنعتی مدرن

فولاد منگنز همچنان به بازی خود ادامه میدهدنقش حیاتی در صنایع مدرن. دوام و مقاومت در برابر ضربه آن، استفاده از آن را در بخشهایی مانند ساخت و ساز، حمل و نقل و تولید ضروری میکند. در واقع، فولادسازی ۸۵ تا ۹۰ درصد از تقاضای منگنز را به خود اختصاص میدهد که اهمیت آن را در تولید آلیاژهای با استحکام بالا برجسته میکند.

| صنعت/کاربرد | درصد تقاضای منگنز |

|---|---|

| فولادسازی | ۸۵٪ تا ۹۰٪ |

| ساخت و ساز، ماشین آلات، حمل و نقل | کاربردهای نهایی پیشرو |

| کاربردهای غیرمتالورژی | کودهای گیاهی، خوراک دام، رنگهای مخصوص آجر |

فراتر از کاربردهای سنتی، آلیاژهای منگنز در صنعت خودرو نیز مورد توجه قرار گرفتهاند. مواد سبک ساخته شده با فولاد منگنز به بهبود راندمان سوخت و عملکرد ایمنی کمک میکنند. این تغییر با تقاضای رو به رشد برای راهحلهای صرفهجویی در مصرف انرژی در حمل و نقل همسو است.

تطبیقپذیری فولاد منگنز، اهمیت مداوم آن را در صنایعی که استحکام، دوام و نوآوری را در اولویت قرار میدهند، تضمین میکند.

تلاشهای پایداری و بازیافت

پایداری به یک تمرکز اصلی در صنعت فولاد تبدیل شده است و فولاد منگنز نیز از این قاعده مستثنی نیست. بازیافت نقش کلیدی در کاهش ضایعات و حفظ منابع دارد. معیارهایی مانند نرخ بازیافت پایان عمر (EoL-RR) و نرخ کارایی فرآیند بازیافت (RPER) ارزیابی میکنند که مواد قراضه چقدر مؤثر دوباره استفاده میشوند.

| شاخص | اختصار | شرح مختصر |

|---|---|---|

| نرخ ورودی کل بازیافت قراضه | تیاس–آرآیآر | نسبت کل ورودی قراضه به بازیافت را نسبت به کل ورودی مواد اندازهگیری میکند. |

| نرخ بازیافت پایان عمر | پایان دوره قاعدگی–کاهش دوره قاعدگی | نسبت ضایعات قدیمی بازیافت شده به کل مقدار تولید شده سالانه را اندازهگیری میکند. |

| نرخ بهرهوری فرآیند بازیافت | آرپر | نسبت کل قراضه بازیافتی به کل قراضه ورودی به بازیافت را اندازهگیری میکند. |

تلاشها برای بازیافت فولاد منگنزی نه تنها اثرات زیستمحیطی را کاهش میدهد، بلکه خودکفایی در تأمین مواد را نیز افزایش میدهد. این ابتکارات با اهداف جهانی برای توسعه پایدار همسو هستند و تضمین میکنند که صنایع میتوانند با مسئولیتپذیری، نیازهای آینده را برآورده کنند.

فناوریها و کاربردهای نوظهور

به لطف پیشرفتهای فناوری و نیازهای صنعتی در حال تحول، آینده فولاد منگنز امیدوارکننده به نظر میرسد. در کره جنوبی، بازار فولاد منگنز بور به دلیل کاربردهای آن در بخشهای خودرو و ساخت و ساز در حال گسترش است. ظهور وسایل نقلیه الکتریکی، تقاضا برای مواد نوآورانه را بیش از پیش افزایش داده و راه را برای کاربردهای جدید فولاد منگنز هموار کرده است.

- فولاد منگنزی از فناوریهای پایدار مانند تصفیه فاضلاب منگنز الکترولیتی پشتیبانی میکند.

- این ماده نقش مهمی در سیستمهای ذخیره انرژی و کاربردهای زیستپزشکی ایفا میکند.

- ادغام و تملک در بخش فولاد، نوآوری و رشد بازار را هدایت میکند.

همچنان که صنایع، امکانات جدید را کشف میکنند،فولاد منگنز همچنان سنگ بنای یک صنعت استپیشرفت. ویژگیهای چندمنظوره آن تضمین میکند که همچنان با روندها و فناوریهای نوظهور سازگار خواهد بود.

فولاد منگنزی از زمان کشف خود در قرن نوزدهم، تأثیری ماندگار بر متالورژی و صنعت گذاشته است. کار پیشگامانهی سر رابرت هادفیلد، مادهای را معرفی کرد که میتوانست تحت ضربه سخت شود و کاربردهای آن را در معدن، راهآهن و ساختوساز متحول کند. با گذشت زمان، پیشرفتهایی مانند عملیات حرارتی و اصلاح آلیاژ، خواص مکانیکی آن را افزایش داده و تداوم کاربرد آن را در محیطهای با ضربه بالا تضمین کرده است.

فولادهای منگنز متوسط، با ترکیباتی از ۳٪ تا ۱۰٪ منگنز، ریزساختارهای منحصر به فرد و استحکام استثنایی را به نمایش میگذارند. روشهای تولید مانند تغییر شکل و پارتیشنبندی (D&P) استحکام تسلیم را به سطوح چشمگیری رساندهاند و آنها را برای کاربردهای سختکاری پرس ایدهآل کردهاند.

با نگاهی به آینده، این صنعت با چالشهایی مانند نگرانیهای زیستمحیطی و هزینههای عملیاتی بالا مواجه است. با این حال، فرصتهای فراوانی نیز وجود دارد. افزایش تقاضا برای آلیاژهای پایه منگنز در تولید فولاد و راهحلهای ذخیرهسازی انرژی تجدیدپذیر، اهمیت استراتژیک آن را برجسته میکند.

| دسته بندی | جزئیات |

|---|---|

| رانندگان اصلی | - افزایش استفاده از باتریهای لیتیوم-یونی در خودروهای برقی |

| - افزایش فعالیتهای توسعه زیرساخت در سطح جهانی. | |

| محدودیتهای موجود | - خطرات سلامتی مرتبط با قرار گرفتن در معرض منگنز. |

| فرصتهای نوظهور | - پیشرفت در فناوریهای معدنکاری و شیوههای پایدار. |

توانایی فولاد منگنزی در سازگاری با فناوریهای نوظهور، جایگاه آن را در آینده صنعت تضمین میکند. از سیستمهای ذخیره انرژی گرفته تا متالورژی پیشرفته، تطبیقپذیری آن همچنان نوآوری و پایداری را هدایت میکند.

سوالات متداول

چه چیزی فولاد منگنز را بسیار خاص میکند؟

فولاد منگنزی بینظیر استزیرا تحت ضربه سخت میشود. این خاصیت که سختکاری نامیده میشود، با افزایش استفاده از آن، آن را سختتر میکند. این ماده برای ابزارها و ماشینآلات با ضربه بالا که با سایش و پارگی مداوم مواجه هستند، عالی است.

آیا فولاد منگنزی قابل بازیافت است؟

بله! بازیافت فولاد منگنزی به کاهش ضایعات و حفظ منابع کمک میکند. صنایع از مواد ضایعاتی برای تولید محصولات جدید استفاده مجدد میکنند و این امر، فولاد منگنزی را به انتخابی سازگار با محیط زیست برای تولید پایدار تبدیل میکند.

فولاد منگنز معمولاً در کجا استفاده میشود؟

فولاد منگنز را در تجهیزات معدن، ریلهای راهآهن و ابزارهای ساختمانی خواهید یافت. دوام و مقاومت آن در برابر ضربه، آن را برای محیطهایی که مواد با تنش سنگین مواجه هستند، ایدهآل میکند.

آیا فولاد منگنزی از سایر مواد بهتر است؟

در موقعیتهای با ضربه بالا، فولاد منگنزی از بسیاری از مواد بهتر عمل میکند. این فولاد سختتر است و دوام بیشتری دارد. با این حال، برای بارهای استاتیک یا کاربردهای سبک، که در آنها آلیاژهای دیگر ممکن است بهتر عمل کنند، به اندازه فولاد منگنزی مؤثر نیست.

فولاد منگنز چگونه به صنایع در صرفهجویی در هزینهها کمک میکند؟

مقاومت سایشی آننیاز به تعویض مکرر را کاهش میدهدصنایعی که از فولاد منگنزی استفاده میکنند، هزینه کمتری برای نگهداری و زمان از کارافتادگی صرف میکنند که این امر باعث افزایش بهرهوری و کاهش هزینهها میشود.

زمان ارسال: 9 ژوئن 2025